14 Jul Redes industriales: Impulsando la Eficiencia y la Conectividad en el Entorno Industrial

En el mundo de la industria moderna, la implementación de redes eficientes y confiables es fundamental para garantizar un rendimiento óptimo de los sistemas y dispositivos. Las redes industriales se han convertido en una piedra angular de la infraestructura de comunicaciones en entornos industriales, permitiendo una conectividad eficiente, una gestión simplificada y un mayor control en los procesos de producción. En este artículo, exploraremos los fundamentos de las redes industriales y su importancia en el entorno industrial.

Tabla de contenidos

¿Qué son las redes industriales?

Las redes industriales son sistemas de comunicación diseñados específicamente para el entorno industrial, donde la fiabilidad, la seguridad y la interoperabilidad son cruciales. Estas redes permiten la transmisión de datos y la comunicación entre dispositivos, sensores y sistemas de control en tiempo real, optimizando así la eficiencia y la productividad en la industria. Dentro del ecosistema de comunicaciones ethernet, una de estas aplicaciones es el Ethernet Industrial. Los fabricantes y los organismos de normalización han adoptado el Ethernet como nivel físico subyacente para crear una gran variedad de tecnologías, como PROFINET, Ethernet/IP (protocolo industrial), EtherCAT y Modbus TCP, todas ellas optimizadas para la automatización industrial.

Normas de cableado y conectores

Todas las aplicaciones del Ethernet Industrial están diseñadas para funcionar sobre cableado de cobre de par trenzado o de fibra, medios físicos similares a los que se usan en el Ethernet “clásico”, pero con algunas modificaciones para el entorno de fábrica. La Organización Internacional de Normalización (ISO) y la Asociación de la Industria de Telecomunicaciones (TIA) han desarrollado un conjunto de especificaciones para definir las condiciones ambientales potenciales dentro de los centros industriales.

Se las conoce como especificaciones mecánicas, de ingreso (entrada de partículas), climáticas/químicas y electromagnéticas (MICE). Los niveles MICE describen varios grados de condiciones ambientales, como MICE 1 para un entorno típico de oficina, MICE 2 para un ambiente ligeramente más severo y MICE 3 para entornos industriales pesados.

Para cumplir con estos requisitos, los fabricantes han desarrollado cableado y conectores especializados. Con esto se consigue cableado que puede funcionar, aunque se aplaste, se caliente, se sumerja o sea expuesto a productos químicos cáusticos. En la mayoría de los casos, esto afecta a los requisitos para la cubierta exterior del cable, mientras que las características eléctricas siguen siendo las mismas, ya sea MICE 1 o MICE 3.

Sin embargo, existe una diferencia notable en los requisitos electromagnéticos, donde se especifican requisitos específicos para la pérdida de conversión transversal (TCL) según se trate de un entorno E1, E2 o E3. Esta especificación mide la capacidad del cable para soportar las interferencias de señales eléctricas externas, como las generadas por soldadores, reguladores de velocidad variable y la alimentación de alto voltaje.

Los conectores reciben un escrutinio especial, ya que pueden ser un punto de entrada de partículas. Un enfoque es revestir el conector modular estándar de 8 pines (RJ-45) en un receptáculo de rosca sellado. Este conector tiene la ventaja de ser compatible con la mayoría de los dispositivos y cableado del Ethernet “clásico”. El conector “M12” fue desarrollado para aplicaciones más exigentes con los impactos y las vibraciones, y cuenta con un conector pequeño y redondeado con fijación a rosca que puede llevar dos pares (M12D) o cuatro pares (M12X). Una configuración habitual del cableado industrial consta de un conector modular de 8 pines en un extremo del cable y un conector M12 en el otro.

Problemas del cableado

Más de la mitad de los problemas del Ethernet Industrial se pueden atribuir al cableado. Algunos de estos aparecen inmediatamente durante el proceso de puesta en marcha; otros pueden permitir que la conexión funcione correctamente hasta que alguna causa como los cambios ambientales provoque fallos en las comunicaciones. Ethernet es una tecnología robusta que permite que se mantengan las comunicaciones incluso en circunstancias marginales, pero un cambio de esas condiciones puede causar problemas de comunicación o incluso un fallo completo en el futuro. Estos son los problemas más comunes con el cableado.

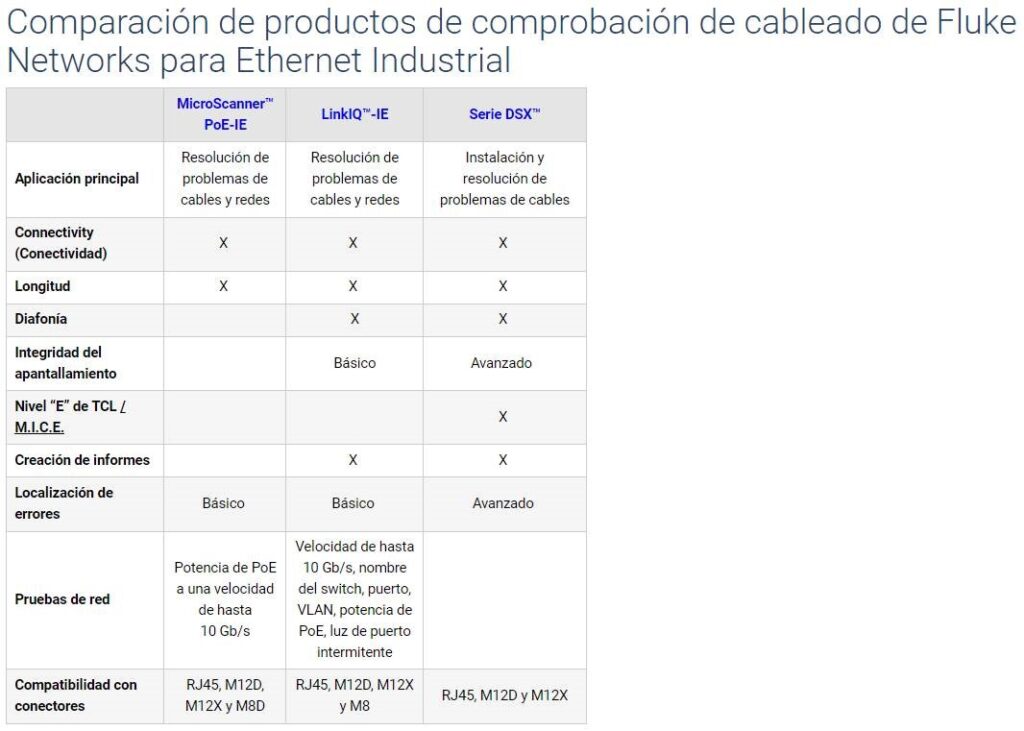

Herramientas de comprobación de cableado para Ethernet Industrial

Las herramientas de comprobación de cableado se pueden dividir en dos categorías: comprobadores previos al despliegue y solucionadores de problemas que anidan cables y redes industriales.

Comprobadores previos al despliegue (puesta en servicio)

Estas herramientas proporcionan una comprobación de todos los parámetros de cableado mencionados anteriormente, como diafonías, integridad del apantallamiento o TCL. La serie DSX CableAnalyzer es el único comprobador de cableado que puede medir todos estos parámetros, incluyendo la integridad del blindaje a lo largo del recorrido del cable.

El comprobador genera un resultado PASA o FALLA y puede generar un informe para fines de documentación. Realizar una comprobación con una herramienta de certificación antes de la puesta en marcha es la única forma de saber si el cable cumple con todas las especificaciones requeridas como se indicó anteriormente y es la mejor manera de evitar problemas de cableado. Estas herramientas también se pueden utilizar para resolver problemas, ya que pueden localizar no solo cables rotos, sino también problemas más difíciles, como agua en el cable o conectores que no cumplen con las especificaciones.

Comprobadores de cableado y de red

Estas herramientas proporcionan la capacidad de realizar comprobaciones del cableado de Ethernet industrial, además de los dispositivos activos conectados a ese cableado.

Estas herramientas verifican que el cableado se haya conectado correctamente (incluyendo la comprobación de pares divididos) y pueden medir la longitud del cable y determinar la ubicación de las roturas de los cables. También pueden verificar el switch de red al que están conectados, mostrando la velocidad del puerto y la potencia sobre Ethernet y, en algunos casos, el nombre del switch, el número de puerto y la VLAN. Esto puede ahorrar mucho tiempo porque elimina la operación y la configuración del cableado o el switch como un problema potencial y permite al equipo concentrarse en se encuentra realmente el problema.

Los equipos que no pueden invertir en comprobadores de certificación aún pueden beneficiarse de ellos para proyectos nuevos, ya sea alquilándolos o pagando a un contratista de cableado para comprobar los cables antes de la puesta en marcha. El bajo coste de las herramientas de cables y redes industriales permite tenerlas a mano en cualquier instalación, lo cual elimina el tiempo requerido para organizar un alquiler o un contratista en caso de fallo. Su coste se amortiza rápidamente con en el tiempo que se ahorra para resolver un solo fallo de la red.

No hay comentarios